La séparation des molécules nécessite beaucoup d'énergie : cette nouvelle membrane résistante à la chaleur pourrait changer la donne

La technologie pourrait réduire les coûts de fabrication des produits pharmaceutiques, agrochimiques et autres : le chercheur envisage de créer une entreprise

L'industrie s'appuie depuis longtemps sur des procédés à forte intensité énergétique, tels que la distillation et la cristallisation, pour séparer les molécules qui servent finalement d'ingrédients dans les médicaments, les produits chimiques et d'autres produits.

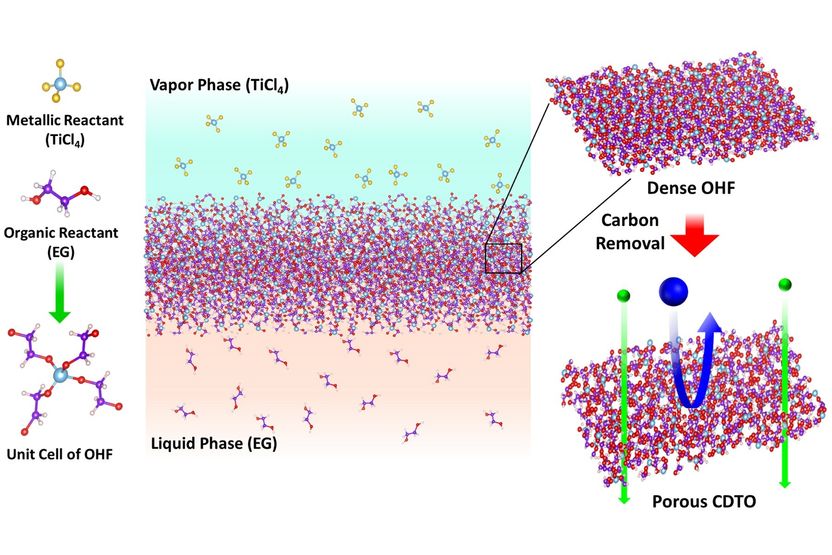

Les images détaillent la formation de la membrane. Les trois images verticales de gauche montrent les liaisons entre le tétrachlorure de titane (réactif métallique) et l'éthylène glycol (réactif organique). L'image centrale montre comment les deux matériaux se combinent. Les images de droite montrent la membrane sans pores (OHF dense) et la membrane après élimination du carbone pour créer des pores (CDTO poreux).

University at Buffalo

Au cours des dernières décennies, on a cherché à remplacer ces procédés par des membranes, qui constituent potentiellement une alternative moins coûteuse et plus respectueuse de l'environnement. Malheureusement, la plupart des membranes sont fabriquées à partir de polymères qui se dégradent à l'usage, ce qui les rend peu pratiques.

Pour résoudre ce problème, une équipe de recherche dirigée par l'université de Buffalo a créé une nouvelle membrane plus robuste, capable de résister aux environnements difficiles - températures élevées, haute pression et solvants chimiques complexes - associés aux processus de séparation industriels.

Fabriquée à partir d'un matériau inorganique appelé oxyde métallique dopé au carbone, elle est décrite dans une étude publiée le 7 septembre dans Science.

"Les processus de séparation des molécules - que ce soit pour le dessalement de l'eau, la production de médicaments ou d'engrais - utilisent une quantité incroyable d'énergie", explique l'auteur correspondant de l'étude, Miao Yu, PhD, SUNY Empire Innovation Professor au département de génie chimique et biologique de l'école d'ingénierie et de sciences appliquées de l'université de Buffalo.

"Nous avons mis au point une technique permettant de fabriquer facilement des membranes solides et sans défaut, dotées de nanopores rigides qui peuvent être contrôlés avec précision pour laisser passer des molécules de tailles différentes", ajoute Miao Yu, membre du corps enseignant de l'Institut RENEW de l'université de Buffalo.

Les premiers auteurs de l'étude sont Bratin Sengupta, doctorant dans le laboratoire de Yu, et Qiaobei Dong, qui a étudié sous la direction de Yu et travaille aujourd'hui à GTI Energy.

Inspiré par les semi-conducteurs

Pour créer la membrane, l'équipe de recherche s'est inspirée de deux techniques de fabrication courantes, mais sans rapport entre elles.

La première est le dépôt de couches moléculaires, qui consiste à superposer des couches minces de matériaux et qui est le plus souvent associée à la production de semi-conducteurs. La seconde technique est la polymérisation interfaciale, une méthode de combinaison de produits chimiques couramment utilisée pour créer des piles à combustible, des capteurs chimiques et d'autres produits électroniques.

"Ces méthodes ne sont pas nouvelles, explique M. Sengupta, mais la manière dont nous les appliquons l'est, et c'est la clé de la création de nos nouvelles membranes nanoporeuses.

Lors d'expériences, les chercheurs ont fusionné deux réactifs peu coûteux - l'éthylène glycol liquide et le tétrachlorure de titane gazeux - sur un support à base d'aluminium. En quelques minutes, la réaction a créé un film mince.

Pour créer les nanopores, les chercheurs ont chauffé le film. La chaleur brûle le carbone, créant ainsi de minuscules trous microscopiques par lesquels les molécules peuvent passer. La taille des nanopores peut varier de 0,6 à 1,2 nanomètres de diamètre, en fonction de l'environnement du gaz de calcination, ainsi que de la quantité et de la durée de la chaleur.

Cette méthode permet aux chercheurs d'éviter un problème récurrent dans la création de membranes à base de polymères, à savoir la fusion de petits trous en trous plus grands, ce qui les rend plus poreux que prévu.

Potentiel de réduction de l'empreinte carbone

La nouvelle membrane peut résister à des températures allant jusqu'à 284 F (140 C) et à des pressions allant jusqu'à 30 atmosphères lorsqu'elle est exposée à des solvants organiques. Ces caractéristiques sont essentielles car elles permettent à la membrane de séparer les molécules à des températures élevées (pour que la plupart des membranes polymères fonctionnent, la température des solvants doit être abaissée, ce qui est coûteux d'un point de vue énergétique).

"De ce point de vue, notre membrane a le potentiel de réduire l'empreinte carbone de nombreux procédés industriels", explique M. Yu.

Pour démontrer l'efficacité de la membrane, l'équipe a montré qu'elle pouvait séparer le boscalid, un fongicide utilisé pour protéger les cultures, de son catalyseur et de son réactif de départ. L'ensemble du processus s'est déroulé à 194 F.

L'équipe prévoit d'autres expériences pour prouver que la membrane est capable d'être mise à l'échelle pour des produits commerciaux. En outre, M. Yu envisage de créer une entreprise afin d'accroître la viabilité commerciale de la technologie.

Note: Cet article a été traduit à l'aide d'un système informatique sans intervention humaine. LUMITOS propose ces traductions automatiques pour présenter un plus large éventail d'actualités. Comme cet article a été traduit avec traduction automatique, il est possible qu'il contienne des erreurs de vocabulaire, de syntaxe ou de grammaire. L'article original dans Anglais peut être trouvé ici.

Publication originale

Autres actualités du département science

Actualités les plus lues

Plus actualités de nos autres portails

Il se trame quelque chose dans le secteur des sciences de la vie…

Voilà à quoi ressemble le véritable esprit pionnier : De nombreuses start-ups innovantes apportent des idées fraîches, de la passion et un esprit d'entreprise pour changer positivement le monde de demain. Plongez dans l'univers de ces jeunes entreprises et profitez de la possibilité d'entrer en contact avec leurs fondateurs.