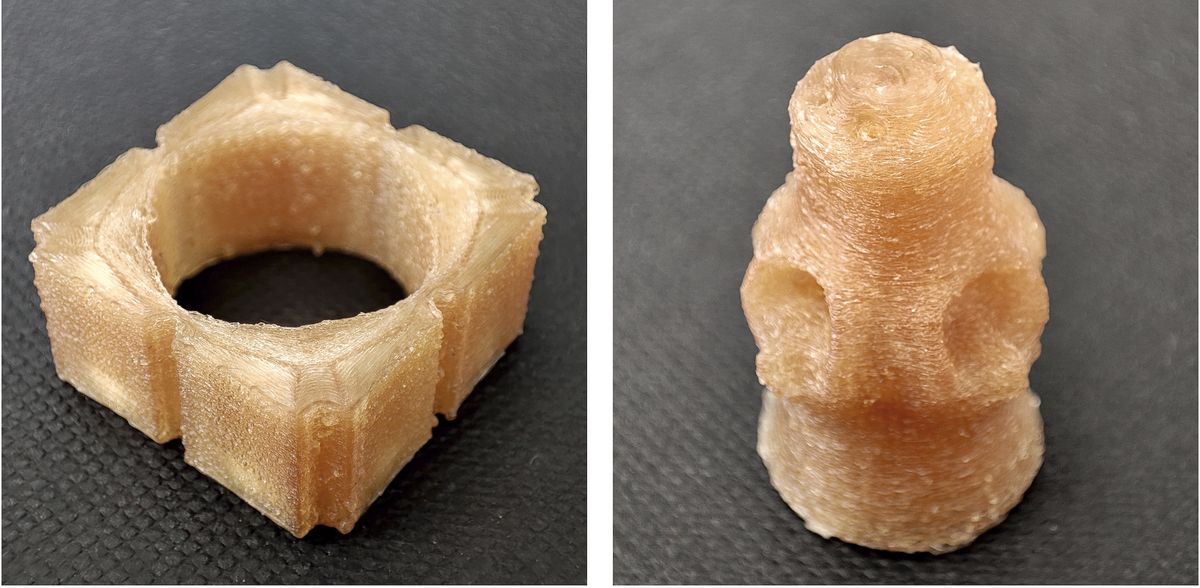

Píldoras impresas en 3D con liberación deseada de fármacos: un paso adelante en la medicación

Las píldoras de aspecto gracioso no son un truco de diseño, ¡pueden liberar la medicación en el régimen de tiempo deseado!

No se sorprenda de ver en el futuro píldoras con formas inusuales. A primera vista pueden parecer graciosas, pero pueden liberar fármacos dentro del organismo de forma controlada. Mediante una combinación de métodos computacionales avanzados e impresión 3D, se fabrican objetos que se disuelven en líquidos de forma predeterminada. Un grupo de informáticos del Instituto Max Planck de Informática de Saarbrücken (Alemania) y de la Universidad de California en Davis han inventado un proceso que se basa únicamente en la forma del objeto para una liberación controlada en el tiempo. Esto tendrá importantes implicaciones para la industria farmacéutica, que recientemente ha empezado a centrar su atención en la impresión 3D.

Píldora impresa en 3D

MPI-INF

Algunos diseños con regímenes preseleccionados de liberación de medicamentos

MPI-INF

El control de los niveles de fármacos en los pacientes es una parte importante de la medicación. En el caso de la infusión intravenosa, la concentración en la sangre viene determinada por la velocidad de goteo multiplicada por la proporción del fármaco en la solución intravenosa. Se puede conseguir un nivel constante del fármaco administrando inicialmente una dosis grande y manteniéndola a partir de entonces con dosis más pequeñas. Con la administración oral, este régimen es mucho más difícil de garantizar. Una idea sería utilizar estructuras multicomponente y multimaterial con diferentes concentraciones de fármaco en distintos lugares, lo que resulta difícil de fabricar. Por otro lado, los grandes avances en la impresión 3D y sus insuperables capacidades para crear formas complejas, la fabricación de fármacos de forma libre con una distribución constante del bioquímico en el material portador es actualmente una opción viable. En el caso de estos fármacos, la liberación depende únicamente de la forma geométrica, que es más fácil de asegurar y controlar.

El proyecto, dirigido por el Dr. Vahid Babaei (MPI de Informática) y el Prof. Julian Panetta (UC Davis), produce objetos tridimensionales que se disuelven en una función de tiempo deseada, liberando así su contenido de forma controlada. Mediante una inteligente combinación de modelado matemático, configuración experimental e impresión 3D, el equipo puede imprimir formas tridimensionales que liberan una cantidad programada de fármaco a medida que se disuelven. Esto puede utilizarse para establecer concentraciones predeterminadas de fármaco por vía oral.

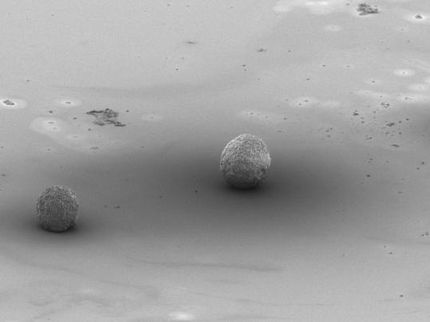

Dado que no es posible ninguna influencia externa tras la ingestión en el tracto digestivo, la liberación de fármaco en función del tiempo deseada debe ser generada por la forma (superficie activa que se disuelve) de la muestra. Con cierto esfuerzo, la disolución dependiente del tiempo puede calcularse a partir de una forma geométrica dada. Para una esfera, por ejemplo, es estrictamente proporcional a la superficie esférica decreciente. El equipo de investigación propone una simulación progresiva, basada en la intuición geométrica de que los objetos se disuelven capa a capa. Sin embargo, a los profesionales les interesa sobre todo definir primero una liberación deseada y luego encontrar una forma que se disuelva de acuerdo con ese perfil de liberación. Incluso con esta eficiente simulación hacia delante, la ingeniería inversa para encontrar la forma tridimensional adecuada para un régimen farmacológico deseado presenta dificultades significativas.

Aquí es donde encuentra aplicación la optimización topológica (TO): las simulaciones hacia delante se invierten para encontrar una forma que presente una determinada propiedad. Desarrollada originalmente para componentes mecánicos, la TO ha adquirido entretanto una amplia gama de aplicaciones. El equipo es el primero en proponer una estrategia de diseño inverso para hallar la forma a partir del comportamiento de liberación basado en la optimización topológica. La disolución se valida mediante experimentos: las curvas de liberación medidas se aproximan mucho a los valores deseados.

En el montaje experimental, los objetos se imprimen utilizando una impresora 3D basada en filamentos. A continuación, la disolución se evalúa mediante un sistema de cámaras, es decir, se mide realmente, no sólo se calcula mediante un modelo matemático. Para ello, se registra ópticamente la transmitancia óptica del disolvente. A diferencia de los métodos de medición habituales hasta la fecha, que determinan directamente la concentración de principio activo (por ejemplo, mediante titulación), este método es mucho más rápido y sencillo de configurar. Por cierto, los métodos ópticos para medir la densidad de los principios activos se utilizan desde hace bastante tiempo: cuando se maja la uva para hacer vino, el contenido de azúcar (Öchsle) del zumo de uva se determina por refractometría.

El método de diseño inverso también puede incorporar diferentes restricciones de fabricabilidad de distintos sistemas de fabricación. Por ejemplo, puede modificarse para generar formas extruidas y, de este modo, no obstaculizar la producción en serie. Además de la aplicación farmacéutica mencionada, existen otras posibilidades, como la producción de cuerpos catalíticos o incluso de fertilizantes granulados gruesos.

Nota: Este artículo ha sido traducido utilizando un sistema informático sin intervención humana. LUMITOS ofrece estas traducciones automáticas para presentar una gama más amplia de noticias de actualidad. Como este artículo ha sido traducido con traducción automática, es posible que contenga errores de vocabulario, sintaxis o gramática. El artículo original en Inglés se puede encontrar aquí.