¿Biocombustibles de la fábrica de cerveza?

Separación de los residuos de cerveza en proteínas para alimentos y fibra para biocombustibles

Tanto los entusiastas de la cerveza casera como los grandes fabricantes experimentan el mismo resultado del proceso de fabricación de cerveza: montones de grano sobrante. Una vez que se ha extraído todo el sabor de la cebada y otros granos, lo que queda es un polvo rico en proteínas y fibra que suele utilizarse en la alimentación del ganado o depositarse en los vertederos. Los científicos informan de una nueva forma de extraer la proteína y la fibra del grano usado por los cerveceros y utilizarlo para crear nuevos tipos de fuentes de proteínas, biocombustibles y mucho más.

Imagen simbólica

pixabay.com

Los investigadores presentan sus resultados en la reunión de primavera de la American Chemical Society (ACS). La ACS Spring 2021 se celebra en línea del 5 al 30 de abril. Las sesiones en directo se celebrarán del 5 al 16 de abril, y los contenidos a la carta y en red continuarán hasta el 30 de abril. La reunión cuenta con casi 9.000 presentaciones sobre una amplia gama de temas científicos.

"El sector cervecero tiene una necesidad imperiosa de reducir los residuos", afirma el doctor Haibo Huang, investigador principal del proyecto. Su equipo se asoció con cerveceras locales para encontrar una forma de transformar el grano sobrante en productos de valor añadido.

"El grano sobrante tiene un porcentaje muy alto de proteínas en comparación con otros residuos agrícolas, así que nuestro objetivo era encontrar una forma novedosa de extraerlo y utilizarlo", explica Yanhong He, estudiante de posgrado que presenta el trabajo en la reunión. Tanto Huang como He estudian en la Universidad Politécnica y Estatal de Virginia (Virginia Tech).

La elaboración de cerveza artesanal se ha hecho más popular que nunca en EE.UU. Esta mayor demanda ha provocado un aumento de la producción, lo que ha generado un importante incremento de los residuos de las cervecerías, el 85% de los cuales es grano usado. Este subproducto contiene hasta un 30% de proteínas y un 70% de fibra, y aunque las vacas y otros animales pueden digerir el grano usado, a los humanos les resulta difícil hacerlo por su alto contenido en fibra.

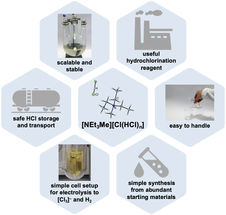

Para transformar estos residuos en algo más funcional, Huang y He desarrollaron un novedoso proceso de fraccionamiento por molienda húmeda para separar la proteína de la fibra. En comparación con otras técnicas, el nuevo proceso es más eficaz porque los investigadores no tienen que secar primero el grano. Probaron tres enzimas disponibles en el mercado -alcalasa, neutrasa y pepsina- en este proceso y descubrieron que el tratamiento con alcalasa proporcionaba la mejor separación sin perder grandes cantidades de ninguno de los componentes. Tras un paso de tamizado, el resultado fue un concentrado de proteínas y un producto rico en fibra.

Hasta el 83% de la proteína del grano usado se recapturó en el concentrado de proteína. Inicialmente, los investigadores propusieron utilizar la proteína extraída como un sustituto más barato y sostenible de la harina de pescado para alimentar a las gambas de piscifactoría. Pero más recientemente, Huang y He han empezado a explorar el uso de la proteína como ingrediente en productos alimentarios, atendiendo a la demanda de los consumidores de fuentes de proteínas alternativas.

Sin embargo, eso seguía dejando el producto rico en fibra restante sin un uso específico. El año pasado, el investigador postdoctoral de Huang, el doctor Joshua O'Hair, informó del hallazgo de una nueva especie de Bacillus lichenformis en un manantial del Parque Nacional de Yellowstone. En el documento, observaron que la bacteria podía convertir varios azúcares en 2,3-butanediol, un compuesto que se utiliza para fabricar muchos productos, como caucho sintético, plastificantes y 2-butanol, un combustible. Así que pretrató la fibra extraída con ácido sulfúrico y luego la descompuso en azúcares de celulosa y hemicelulosa. A continuación, alimentó con los azúcares al microbio, produciendo 2,3-butanediol.

A continuación, el equipo planea trabajar en la ampliación del proceso de separación de los componentes de proteína y fibra para poder seguir el ritmo del volumen de grano usado que se genera en las fábricas de cerveza. También están trabajando con sus colegas para determinar la viabilidad económica del proceso de separación, ya que las enzimas utilizadas actualmente para separar los componentes de proteína y fibra son caras. Huang y He esperan encontrar enzimas y productos químicos ecológicos adecuados para que este proceso sea aún más sostenible, escalable y asequible.

Nota: Este artículo ha sido traducido utilizando un sistema informático sin intervención humana. LUMITOS ofrece estas traducciones automáticas para presentar una gama más amplia de noticias de actualidad. Como este artículo ha sido traducido con traducción automática, es posible que contenga errores de vocabulario, sintaxis o gramática. El artículo original en Inglés se puede encontrar aquí.